|

Étape 01 : Équipe HACCP |

Animateur : …………………………….

Participants:

……………………………. ……………………………. ……………………………. …………………………….

……………………………. ……………………………. ……………………………. ……………………………. |

|

Étape 02 : Description du produit |

Dénomination : lait pasteurisé

Origine : Ex. Saida

Caractéristiques physicochimiques :

- pH 6,6 à 6,8 - Acidité Dornic : 17 à 21 D°

- Matière Grasse : 30g/l - Extrait Sec Dégraissé : 88 à 90g/l

- Densité : 1030 à 1033 Kg/m3 - Aw: 0,99

- Lactose : 48 à 50 - Valeur énergétique : 590 Kcals

Ingrédient : lait cru

Type d'emballage : Rouleaux du plastique PEBD (Polyéthylène basse densité)

Durée de conservation :

Avant ouverture: ……………………………. ……………………………. ……………………………. …………………………….

Après ouverture: ……………………………. ……………………………. ……………………………. …………………………….

Instruction d'étiquetages :

……………………………. ……………………………. ……………………………. ……………………………. ……………………………. ……………………………. ……………………………. ……………………………. ……………………………. ……………………………. |

|

Étape 3 : Identification d'usage prévu du produit |

Mode d’utilisation: ……………………………. ……………………………. …………………………….

Population ciblée: ……………………………. ……………………………. …………………………….

Recommandations: ……………………………. ……………………………. …………………………….

Modalité de transport: ……………………………. ……………………………. ……………………………. |

|

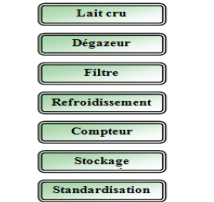

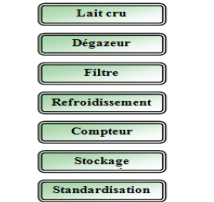

Étape 4 : Construire le diagramme du procédé |

|

|

Étape 5 : Confirmer le diagramme sur le site et pour chaque étape identifiée dans le diagramme et pendant les heures de fonctionnement. |

|

Étape 6 : Analyse des dangers & Maîtrise des dangers identifiés |

1.1 Microbiologique: (JORA 35/1998) lait cru |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

|

|

|

- Clostridium sulfitoréducteurs

|

|

|

|

|

|

-

- Physique : Absence de tout objet dur et acéré (Utiliser un système de filtration à la réception du lait)

- Chimique : Antibiotique (limite critique : ABS (JORA 35/1998))

-

- Évaluation des dangers

Selon la réglementation algérienne (JO35/1998) les dangers majeurs sont :

……………………………. ……………………………. …………………………….

- Détermination des mesures de maîtrise

-

|

3.1 Danger Chimique | |

Étape de process |

Origine de danger |

Cause de danger |

Mesure de maîtrise | |

Achat et réception |

Matière première |

……………………………. ……………………………. ……………………………. |

…………………………….

…………………………….

……………………………. | |

3.1 Danger Biologique | |

Étape de process |

Origine de danger |

Cause de danger |

Mesure de maîtrise | |

Achat et réception |

Matière première |

Contamination par des germes aerobiés mésophile |

…………………………….

…………………………….

……………………………. | |

Stockage |

Méthodes |

- Multiplication des germes à la suite de mauvaise conditions de transport (ferme---laiterie) et/ou du stockage

- Quai de réception non couvert

- Interruption de la chaîne de froid dans les tanks |

…………………………….

…………………………….

……………………………. | |

|

Matériel |

|

…………………………….

…………………………….

……………………………. | |

|

Milieu |

Non-respect de l'air circulant dans les lieux de stockage |

…………………………….

…………………………….

……………………………. | |

Refroidissement |

Méthodes |

Multiplication des germes lors de refroidissement lent |

…………………………….

…………………………….

……………………………. | |

Pasteurisation |

Méthodes |

Réglage incorrect de la température ou couple temps/température inapproprié |

…………………………….

…………………………….

……………………………. | |

……. |

…….. |

…………… |

………………. |

|

|

Étape 7 : Déterminer les points critiques pour la maîtrise (CCP) |

La détermination des points critiques (CCP) se réalise en utilisant l'arbre de décision proposé par le Codex Alimentarius. Il faut répondre à ces quatre questions (Q1, Q2, Q3 etQ4).

Question 1 : Existe-t-il une ou plusieurs mesures préventives de maîtrise ?

Question 2 : L’étape est-elle conçue pour éliminer la probabilité d’apparition du danger ou le ramener à un niveau acceptable ?

Question 3 : La combinaison de mesure de maitrise existante est-elle spécifiquement dédiée à la maitrise de ce danger ?

Question 4 : Une surveillance en continu est-il possible pour surveiller le bon fonctionnement de cette (ces) mesure(s) ?

|

Étapes |

Danger |

Arbre de décision |

Décision | |

|

|

Q1 |

Q2 |

Q3 |

Q4 |

| |

Réception du lait cru |

- Contamination par des microorganismes Pathogènes |

Oui |

Oui |

- |

- |

CCP1 | |

Pasteurisation |

- Survie des microorganismes pathogènes

- Contamination par l’eau chaude |

Oui |

Oui |

- |

- |

CCP2 |

|

|

Étape 8 : Fixer des seuils critiques pour chaque CCP |

|

CCP |

Limite critique | |

|

| |

1 |

Acidité = 14 à 16 °D | |

2 |

T° = 90 à 92°C

Temps = 3 min. |

|

|

Étape 9 : Mettre en place un système de surveillance pour chaque CCP | |

CCP |

Méthode de surveillance | |

|

Quoi |

Comment |

Quand |

Qui | |

1 |

Contrôle d’acidité |

Prise d’échantillon de lait cru à la réception afin d’effectuer un test d’acidité |

Chaque réception |

Responsable de réception | |

2 |

Barème de pasteurisation |

Lecture des thermomètres et suivie des températures affichées au niveau du pasteurisateur |

Au cours du traitement thermique, chaque 3h. |

- Opérateur du pasteurisateur. - Responsable de production |

|

|

Étape 10 : Déterminer les mesures correctives |

|

CCP |

Actions correctives | |

1 |

- Refuser le lait non-conforme, dont l’acidité est supérieure à 16 °D ou inférieure à 14 °D | |

2 |

- Etalonnage et surveillance des thermomètres Chaque 6 mois

- Changement du thermomètre et des plaques en cas de besoin |

|

|

Étape 11 : Établir les procédures de vérification |

|

CCP |

Vérification | |

1 |

- Vérification quotidienne des fiches de réception de lait cru par le responsable de la production | |

2 |

- Vérification quotidienne des enregistrements graphiques du pasteurisateur par le responsable de la production |

|

|

Étape 12 : Constituer des dossiers et tenir des registres |

|

CCP |

Archive | |

1 |

- Registre de la réception du lait cru. | |

2 |

- Enregistrements graphiques du couple temps température (traceur documentaire ou numérique).

- Fiches des analyses microbiologiques. |

|