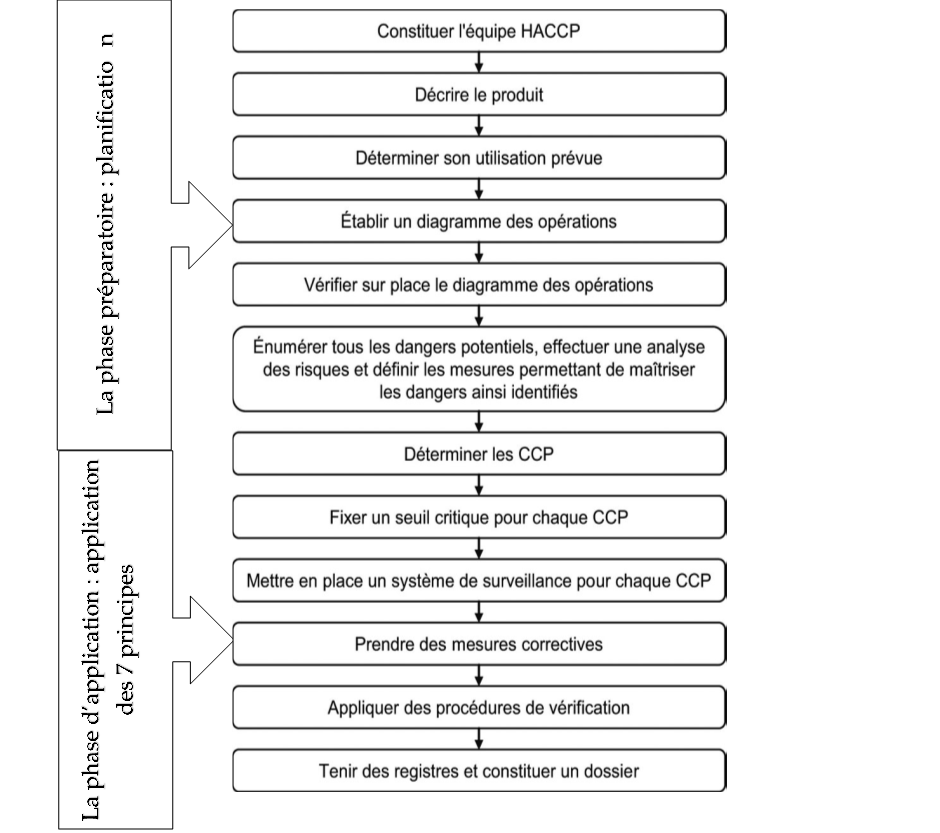

L’application des principes HACCP consiste en l’exécution des tâches suivantes, telles qu’elles sont décrites dans la séquence logique d’application du HACCP.

Figure 2 : Séquence logique d’application du HACCP

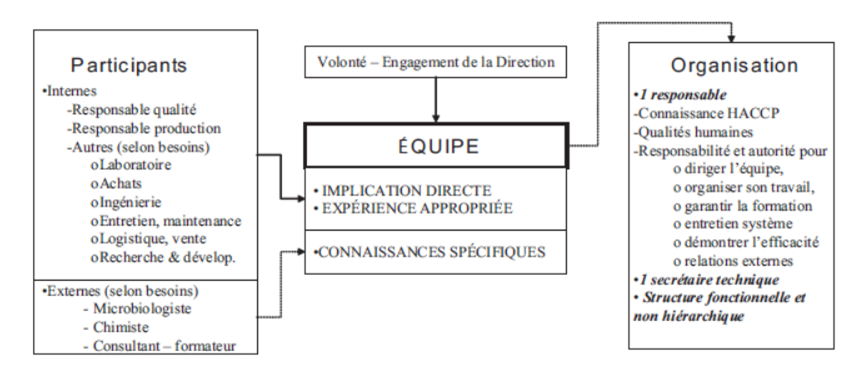

4.4.1 Étape 1 : Constituer l’équipe HACCP

Il est vraiment important que la mise en œuvre de l’HACCP ne soit pas l’œuvre d’un responsable de qualité isolé mais qu’il soit le travail d’une équipe pluridisciplinaire : l’équipe chargée de la sécurité des denrées alimentaires. Idéalement cette équipe doit se composer par des personnes issues de différentes fonctions de l’organisme. Il est possible, quand le besoin s’en fait ressentir, de faire appel à des experts externes (microbiologiste, consultant, fournisseur par exemple).

4.4.2 Étape 2 : Décrire le produit et sa distribution

Cette description concerne avant tout le produit fini.

Les caractéristiques des produits finis doivent faire l’objet d’une description documentée dans la mesure des besoins de la réalisation de l’analyse des dangers, contenant des informations relatives aux points suivants, selon ce qui convient :

a. Le nom du produit ou une identification similaire ;

b. La composition ;

c. Les caractéristiques biologiques, chimiques et physiques pertinentes pour la sécurité des denrées alimentaires ;

d. La durée de vie et les conditions de conservation prévues ;

e. Le conditionnement ;

f. L’étiquetage relatif à la sécurité des denrées alimentaires et/ou les instructions pour la manipulation, la préparation et l’utilisation ;

g. Les méthodes de distribution.

4.4.3 Étape 3 : Identifier l’usage prévu pour le produit

Cette étape complète la précédente : elle conduit notamment à la formalisation des conditions de stockage, de distribution et d’utilisation du produit par l’utilisateur final, qui est soit le consommateur, soit le transformateur utilisant le produit comme ingrédient. Il faut prévoir toutes les utilisations « normales » du produit : (Température de conservation ; Traitement thermique (cuisson ou réchauffage) ; La durée de vie du produit (DLC ou DLUO) ; Le mode d’emploi du produit).

4.4.4 Étape 4 : Construire le diagramme du procédé

Un diagramme de flux a pour principal objectif de permettre l’identification de l’éventuelle survenue, introduction ou augmentation des niveaux des dangers ne pouvant pas être identifiés lors des autres étapes initiales. Le cas échéant et lorsque cela se révèle nécessaire pour l’identification des dangers, l’évaluation du danger et l’appréciation des mesures de maîtrise, des diagrammes/schémas ou descriptions d’installation supplémentaires peuvent être élaborés pour des flux autres que les produits (tels que le débit d’air, les flux de personnel, des équipements, des fournitures, etc.) afin d’indiquer l’emplacement relatif d’autres mesures de maîtrise et d’indiquer l’apparition éventuelle ou le transfert possible de dangers liés à la sécurité des aliments.

4.4.5 Étape 5 : Confirmer le diagramme sur le site

En s’appuyant sur les documents réalisés (diagramme du procédé et des flux), l’équipe HACCP doit aller confirmer toutes ces informations sur le terrain. Pour la réalisation de cette vérification, il convient de suivre la marche en avant du produit : depuis la réception des matières premières et des ingrédients jusqu’à l’expédition du produit fini. C’est enfin l’occasion de corriger d’éventuelles erreurs commises lors de la construction du diagramme ou d’éventuelles dérives commises par rapport aux informations recueillies.

4.4.6 Étape 6 : Analyse des dangers & Maîtrise des dangers identifiés

L’analyse des dangers doit être réalisée pour tous les produits (ou catégorie), existants ou nouveaux. En effet, des modifications de matières premières, formulations, procédés de traitement et de préparation, emballage, distribution et/ou d’utilisation du produit nécessiteront une révision de l’analyse des dangers. L’analyse des dangers comprend les actions majeures suivantes :

- Identifier les dangers ;

- Évaluer les dangers ;

- Définir et mettre en œuvre les mesures de maîtrise (actions correctifs).

a. Identification des dangers

Tous les dangers raisonnablement prévisibles liés à la sécurité des denrées alimentaires en relation avec le type de produit, le type de procédé et les installations de transformation utilisées doivent être identifiés et enregistrés. Le niveau acceptable de danger pour le produit fini doit, dans la mesure du possible, être déterminé pour chaque danger lié à la sécurité des denrées alimentaires identifié.

Une évaluation des dangers doit être réalisée afin de déterminer, pour chaque danger identifié, lié à la sécurité des denrées alimentaires si son élimination ou sa réduction à des niveaux acceptables est essentielle pour la fabrication d’une denrée alimentaire sûre et si sa maîtrise est nécessaire pour permettre d’atteindre les niveaux acceptables définis.

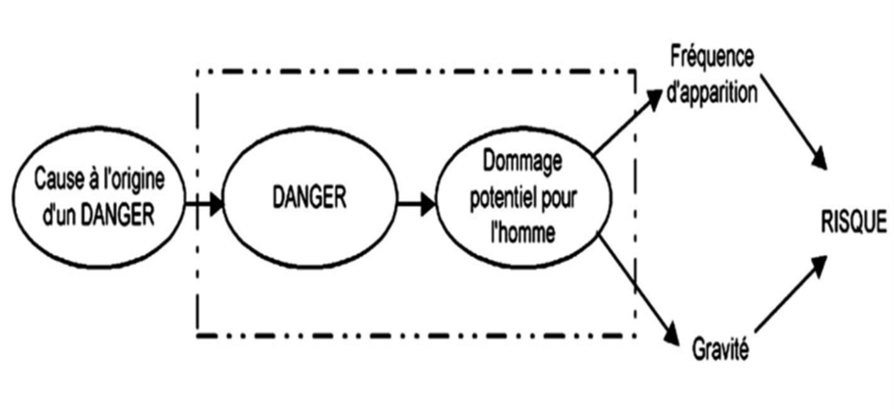

Le terme danger est donc à ne pas confondre avec le terme risque qui, dans le contexte de la sécurité des denrées alimentaires, désigne une fonction de la probabilité d’un effet néfaste sur la santé (par exemple, contracter une maladie) et de la gravité de cet effet (décès, hospitalisation, absence au travail, etc.) lorsque le sujet est exposé à un danger spécifique.

Figure 3 : Scénario d’évaluation d’un danger

c. Détermination des mesures de maîtrise

L’équipe chargée de la sécurité des aliments doit déterminer les mesures de maîtrise permettant d’éviter, de réduire à un niveau acceptable ou de supprimer les dangers préalablement identifiés, en particulier aux étapes sensibles.

ISO 22 000 : 2005

§ Mesure de maîtrise

Action ou activité à laquelle il est possible d’avoir recours pour prévenir ou éliminer un danger lié à la sécurité des denrées alimentaires ou pour le ramener à un niveau acceptable.

§ Mesure corrective

Toute mesure à prendre lorsque les résultats de la surveillance exercée au niveau du CCP indiquent une perte de maîtrise.

4.4.7 Étape 7 : Déterminer les points critiques pour la maîtrise (CCP)

ISO 22 000 : 2005

§ Maitrise de CCP

Stade auquel une surveillance peut être exercée et est essentielle pour prévenir ou éliminer un danger menaçant la salubrité de l’aliment ou le ramener à un niveau acceptable.

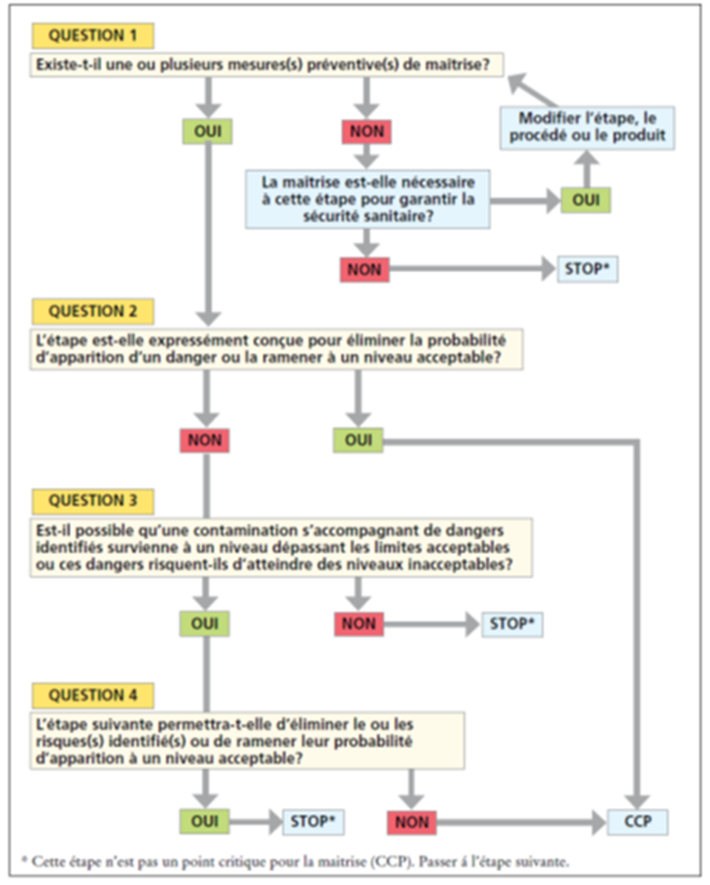

La détermination d'un CCP dans le cadre du système HACCP peut être facilitée par l'application d'un arbre de décision (exemple d'arbre de décision) qui présente un raisonnement fondé sur la logique. Il faut faire preuve de souplesse dans l'application de l'arbre de décision, selon que l'opération concerne la production, l'abattage, la transformation, l'entreposage, la distribution, etc. Il doit être utilisé à titre indicatif lorsqu'on détermine les CCP. Si un danger a été identifié à une étape où un contrôle de sécurité est nécessaire et qu'aucune mesure de maîtrise n'existe au niveau de cette étape ou de toute autre, il faudrait alors modifier le produit ou le procédé correspondant à cette étape, ou à un stade antérieur ou ultérieur, de manière à prévoir une mesure de maîtrise.

Figure 4 : Arbre de décision permettant de déterminer les points critiques pour la maîtrise

4.4.8 Étape 8 : Fixer des seuils critiques pour chaque CCP

Il faut fixer, et valider si possible, des seuils correspondant à chacun des points critiques pour la maîtrise des dangers. Un seuil critique est notamment défini comme critère pour définir les niveaux acceptables et inacceptables. Un seuil critique représente les limites utilisées pour juger si une opération permet d’obtenir des produits sains à la suite de l’application correcte des mesures préventives.

Dans certains cas, plusieurs seuils critiques sont fixés pour une étape donnée. Parmi les critères choisis, il faut citer la température, la durée, la teneur en humidité, le pH, le pourcentage d’eau libre, ainsi que des paramètres organoleptiques comme l’aspect à l’œil nu et la consistance.

ISO 22000 : 2005

§ Limite critique

Critère qui distingue l’acceptabilité de la non acceptabilité.

Remarque : Ne pas confondre les notions de limites critiques et de niveaux acceptables de dangers. Ces deux éléments sont bien évidemment en lien mais sont différents. En effet, pour garantir que les dangers dans le produit seront en dessous des niveaux acceptables, il faudra garantir la maîtrise des CCP grâce aux limites critiques.

Exemple : Produit : Lait

Niveau acceptable de dangers biologique : absence des salmonelles

CCP : Pasteurisation

Mesure de maîtrise : respect du couple temps/température

Limite critique : 72 °C pendant 2 min.

4.4.9 Étape 9 : Mettre en place un système de surveillance pour chaque CCP

ISO 22000 : 2005

§ Surveillance

Action de procéder à une séquence programmée d’observations ou de mesurages afin d’évaluer si les mesures de maîtrise fonctionnent comme prévu.

Pour chaque CCP, un système de surveillance doit être établi visant à démontrer que ce CCP est maîtrisé. Ce système doit inclure tous les mesurages ou observations programmés relatifs à la (aux) limite(s) critique(s). Le système de surveillance doit être constitué de modes opératoires, d’instructions et d’enregistrements pertinents couvrant les points suivants :

a. Les mesurages ou observations fournissant des résultats dans un intervalle de temps approprié ;

b. Les dispositifs de surveillance utilisés ;

c. Les méthodes d’étalonnage applicables ;

d. La fréquence de surveillance ;

e. La responsabilité et l’autorité associées à la surveillance et à l’évaluation des résultats de la surveillance ;

f. Les exigences et les méthodes en matière d’enregistrement.

Les méthodes et la fréquence de surveillance doivent permettre de déterminer à temps le dépassement des limites critiques, afin d’isoler le produit avant son utilisation ou sa consommation.

Tous les relevés et comptes rendus résultant de la surveillance des CCP doivent être signés par la ou les personne(s) chargée(s) des opérations de surveillance, ainsi que par un ou plusieurs responsables de l’entreprise.

4.4.10 Étape 10 : Déterminer les mesures correctives (Établir les corrections et les actions correctives)

Les corrections et les actions correctives doivent être mises en œuvre dès qu’une limite critique est dépassée et/ou lorsqu’un point critique n’est plus maîtrisé.

ISO 22000 : 2005

§ Correction

Action visant à éliminer une non-conformité détectée.

§ Action corrective

Action visant à éliminer la cause d’une non-conformité détectée ou d’une autre situation indésirable.

4.4.11 Étape 11 : Établir les procédures de vérification

Cette étape est destinée à déterminer si le HACCP fonctionne correctement et éventuellement à déterminer les défauts qui doivent être rectifiés. On peut avoir recours à des méthodes, des procédures et des tests de vérification et d’audit, notamment au prélèvement et à l’analyse d’échantillons aléatoires.

ISO 22 000 : 2005

§ Vérification

Confirmation par des preuves tangibles, que les exigences spécifiées ont été satisfaites.

4.4.12 Étape 12 : Constituer des dossiers et tenir des registres

La tenue de registres précis et rigoureux est indispensable à l’application du système HACCP. Les procédures HACCP devraient être documentées et devraient être adaptées à la nature et à l’ampleur de l’opération.

Tableau 4 : Objectifs et finalité des différents documents HACCP

|

Objectif |

Finalité |

|

Le plan HACCP |

|

|

Déterminer les éléments de maîtrise des points critiques pour la maîtrise (étape, danger, mesure de maîtrise, limite critique, surveillance, action corrective, registre) |

Garantir la maîtrise effective de la sécurité sanitaire des produits réalisés par l’organisme |

|

Les procédures HACCP |

|

|

Fournir des informations sur la manière de réaliser les différentes activités (contrôle réception, surveillance CCP, étalonnage, retraits, actions correctives, etc.) |

Répondre aux questions : Qui fait quoi ? Comment ? Où ? Quand ? Définir les responsabilités et les domaines d’application en cas de choix ou de décision à prendre |

|

Les instructions HACCP |

|

|

Fournir des informations sur la manière de réaliser les différentes étapes du procédé de réalisation du produit, des procédures |

Répondre aux questions : Qui ? et Comment ? qui limitent le choix. L’instruction devra être simple et directive |

|

Les enregistrements HACCP |

|

|

Démontrer l’exécution d’une activité, d’une procédure, d’une instruction ou autres |

Fournir une preuve indiscutable de la réalisation de l’activité notamment lors d’un audit. |

La HACCP n'est pas une norme au sens propre du terme, c'est une méthode ou une démarche qui permet de mettre en place un système qui vise, dans le cas de l’alimentaire, la production d’une denrée alimentaire sure, et ce par la maîtrise des dangers qui sont inacceptables et qui peuvent nuire à la santé du consommateur. Pour que le système HACCP puisse être efficacement mis en œuvre, il est essentiel de former aux principes et aux applications d’un tel système le personnel des entreprises, des services publics et des universités, ainsi que de sensibiliser davantage les consommateurs à cet égard. Afin de contribuer à la mise au point d’une formation spécifique à l’appui du système HACCP, il faudrait formuler des instructions et des procédures de travail définissant avec précision les différentes tâches des opérateurs qui se trouvent à chacun des points critiques pour la maîtrise.